Welcome to Tecnocupole Pancaldi, the story of people and an industrial sector that deals with smoke and heat exhaust systems, which were not always referred to as such

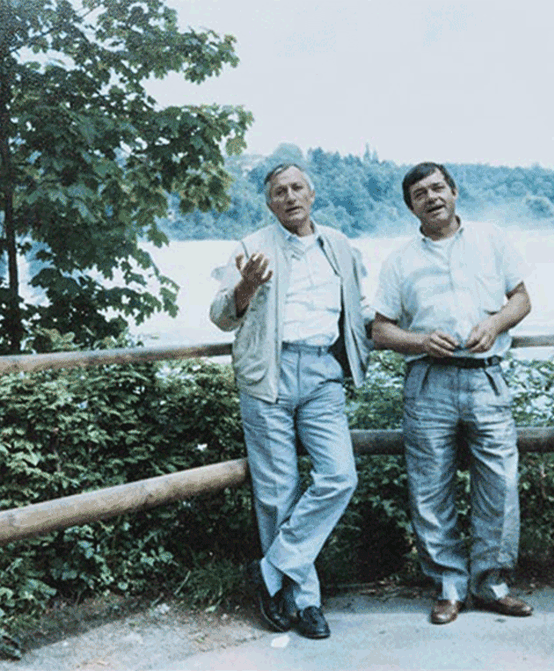

1958

Gianni e Luigi Pancaldi

The Pancaldi brothers moved from the province of Ferrara to Bologna. Here they learned how to bend and transform plexiglass and build the machines required to work with it.

1960

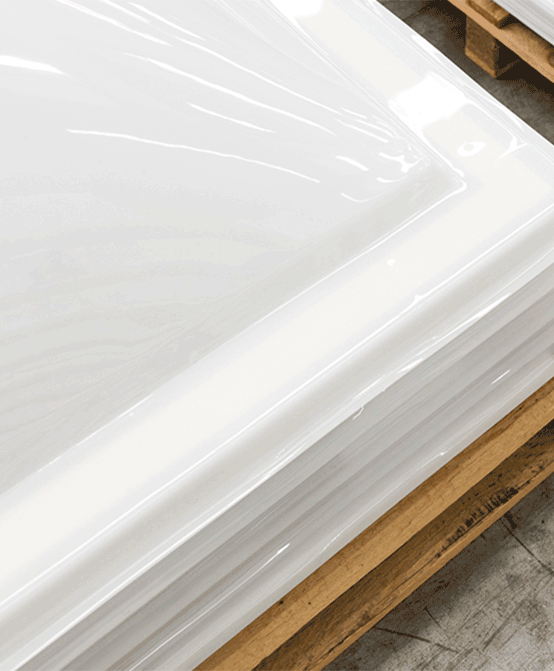

The beauty of transparency

Plexiglas, Perspex, Lucite, Trespex, Vitroflex, Acrivill, Perclax, Limacryl, Crylux, Oroglas, Setacryl, Altuglas, polymethyl methacrylate has as many names as there are different compounds available on the market. Everyone likes it and it's in fashion. And if for most it is just plastic, for the Pancaldi brothers, rich in initiative, it becomes a business with capital letters. L&G Pancaldi is born.

1965

From signs to chandeliers, everything is illuminated

The Italian economy experienced a boom, and the home lighting sector was no exception. Gianni and Luigi were no longer enough, the company was hungry for manpower and the first collaborators arrived, people who would remain with Pancaldi until retirement age.

1970-1980

From chandeliers to skylights

Industrial production has new enclosures, they are the warehouses. Concrete structures in need of light and air to make them welcoming. Glass is a limiting solution; it is heavy and not very versatile. Some plastics that yellow quickly prove to be inefficient. Plexiglass still offers only advantages: lightweight, transparent, and durable, it outperforms the competition.

1986

Innovations, investments and new opportunities

The product range, of a new concept, is taking shape, composed of openable domes for ventilation and no longer mono-block skylights. It is the evolution demanded by the industry. Extruded methacrylate and compact polycarbonate are entering the market, and Tecnocupole Pancaldi invests in the first industrial thermoforming plant with manual loading and unloading to work with them. L&G Pancaldi becomes Tecnocupole Pancaldi Srl.

1989

Innovations, investments and new opportunities

The product range, of a new concept, is taking shape, composed of openable domes for ventilation and no longer mono-block skylights. It is the evolution demanded by the industry. Extruded methacrylate and compact polycarbonate are entering the market, and Tecnocupole Pancaldi invests in the first industrial thermoforming plant with manual loading and unloading to work with them. L&G Pancaldi becomes Tecnocupole Pancaldi Srl.

1991

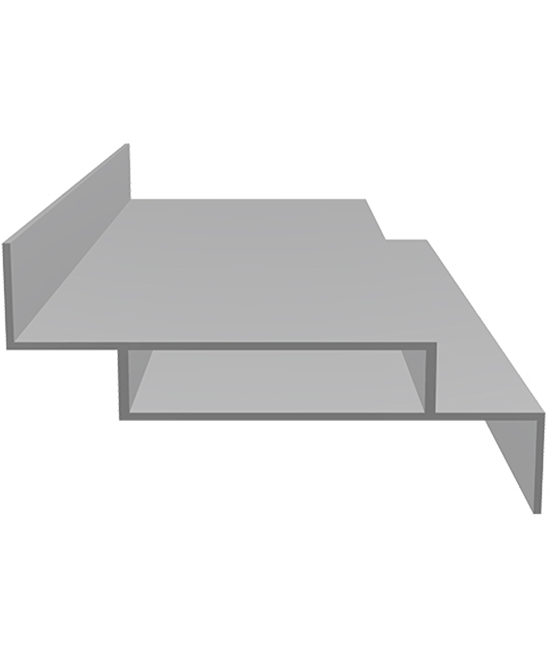

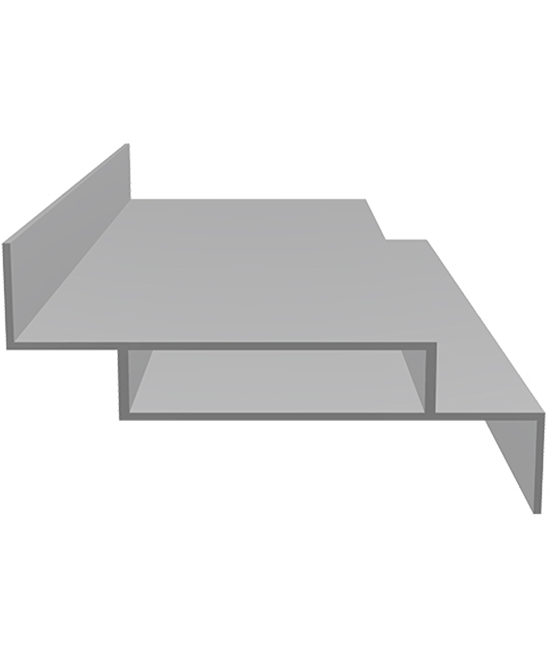

The Z-shaped frame profile

A simple aluminium extrusion that, after 30 years, demonstrates the value of Pancaldi's innovation, with its concealed fixing chamber that protects it from the elements. Still used in all types of openings to this day.

1992

Zenital, the pro-security association is born

Tecnocupole Pancaldi is one of the founding members of the Italian Association of Natural Lighting and Ventilation Systems, as well as Systems for Smoke and Heat Control

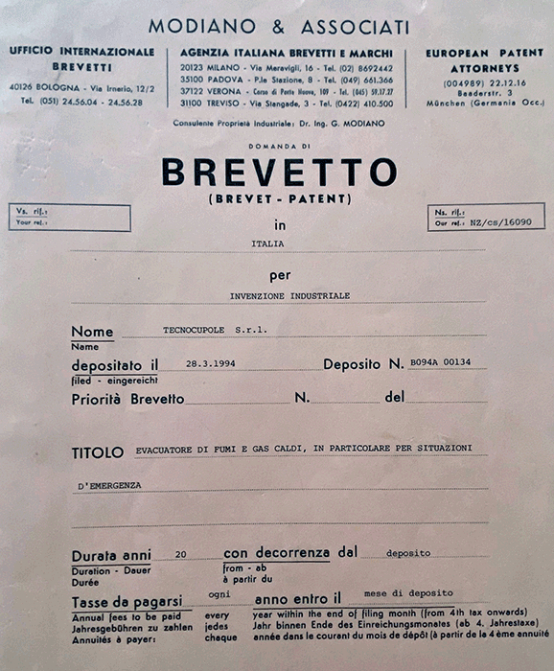

1994

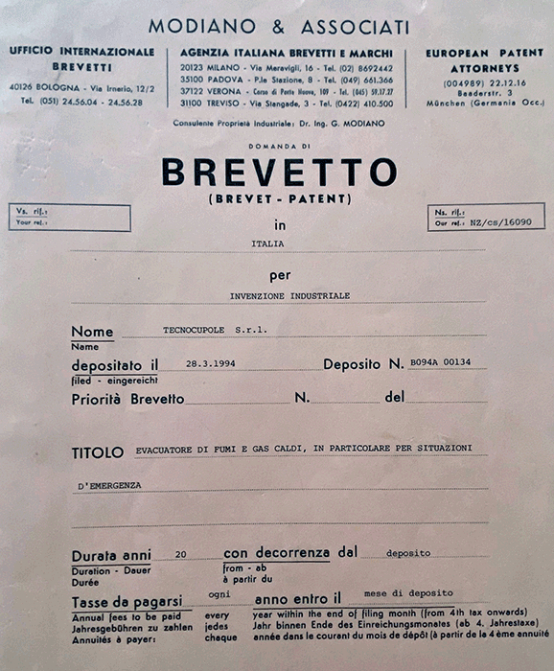

The Free Smoke patent

Free Smoke is Tecnocupole Pancaldi's first patent. Numerous unsuccessful attempts have been made to copy it. Once again, the company's drive towards the future and its commitment to research and development are demonstrated, establishing it as a manufacturer of innovative NSHEV systems. One year after the patent, it becomes European with a duration of twenty years.

1996

The new advances

From Bologna to Castelguelfo, just a few kilometres for a significant change. It is the embryo of the production structure destined to become today's Tecnocupole Pancaldi. The first workshop for manufacturing aluminium frames, the machinery for processing sheet metal for the construction of skylight support bases. The technical office is strengthened. Professionalism and expertise are added to introduce new product visions such as "custom-made" skylights for every type of roof.

1997

The qualification that makes the difference

l laboratorio abilitato ad eseguire i test in conformità alla UNI9494:1989 è realtà. Un altro passo in avanti che prelude a nuovi sviluppi di prodotto nel campo dei sistemi per il controllo di fumo e calore.

2000

Primi passi della nuova generazione

Antonella, Elena, Laura, Michela. Le figlie dei fratelli Pancaldi fanno il loro ingresso nell’azienda di famiglia. Ad attenderle ci sono Gianni e Luigi che le guideranno in un percorso formativo esperienziale: “per conoscere il prodotto occorre toccarlo con mano”, per arrivare in alto è bene partire dal basso.

2005

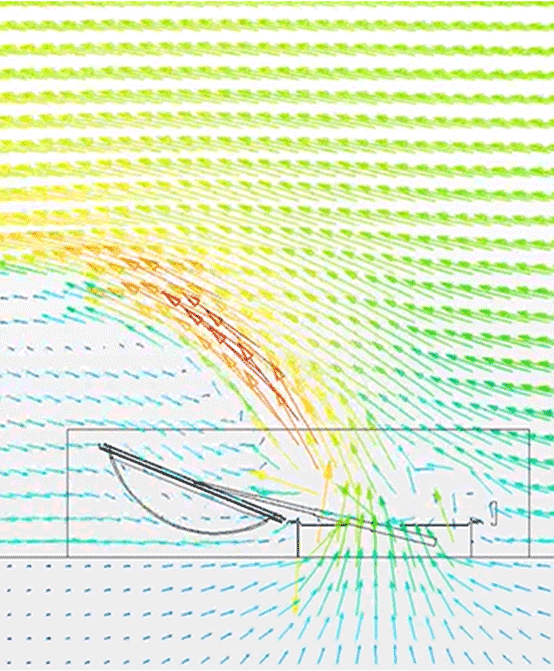

L'evoluzione dell'EFC

La EN12101-2 è ufficialmente la norma europea di riferimento per gli evacuatori di fumo e calore che ora sono sottoposti a marcatura CE secondo la direttiva prodotti da costruzione. È tutto da rifare per laboratori che effettuano i test. Tecnocupole Pancaldi avvia un confronto con UNIBO che darà vita agli strumenti per eseguire i test di qualifica degli ENFC secondo la nuova norma.

2007

50 anni

Trasformazione in SPA e nuove infrastrutture per la produzione costituiscono il “regalo” per questo compleanno. La "Lean production" è la nuova filosofia produttiva e si contano davvero i passi da compiere per realizzare un lucernario partendo da zero. Precisamente ne occorrono 110.

2010

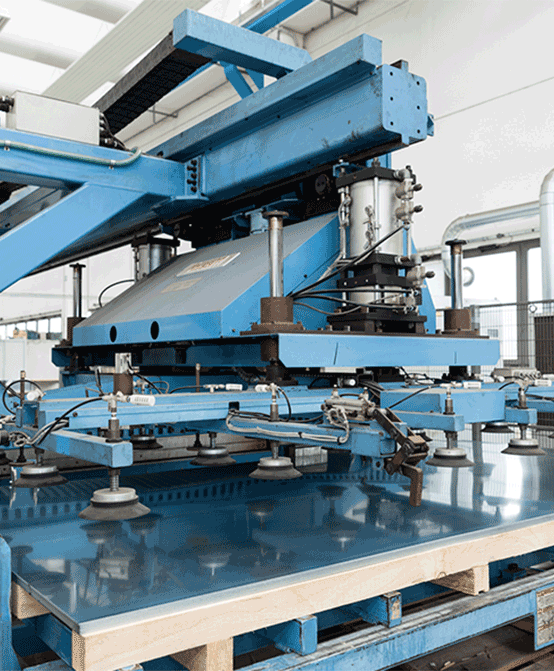

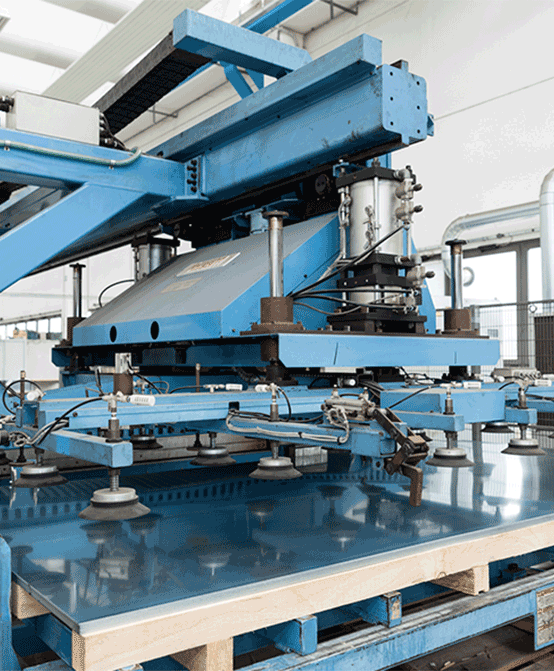

Si investe ancora

I temi del risparmio energetico e dell'isolamento termico rappresentano esigenze precise del mercato, alle quali va data una risposta puntuale. Un nuovo e moderno impianto per la termoformatura fa il suo ingresso nei 6.000 metri quadri della produzione. E così inizia la differenziazione di gamma.

2013

Un altro primato

La filosofia Pancaldi non lascia nulla al caso, tutto è perfettibile. Così si lavora sui servizi di installazione e verifica dell'incremento di efficienza, di manutenzione e mantenimento. Durante l'anno Tecnocupole Pancaldi fornisce i lucernari per il primo centro commerciale in Italia certificato Breeam.

2014

Uomini e macchine

Il reparto lavorazioni meccaniche riceve un sofisticato impianto per il taglio laser automatizzato. Poco dopo, è avviato il piano di formazione pluriennale per i collaboratori. Sono in arrivo altri cambiamenti e il know-how è sempre un buon investimento. La somma delle competenze dei singoli è un valore per tutti.

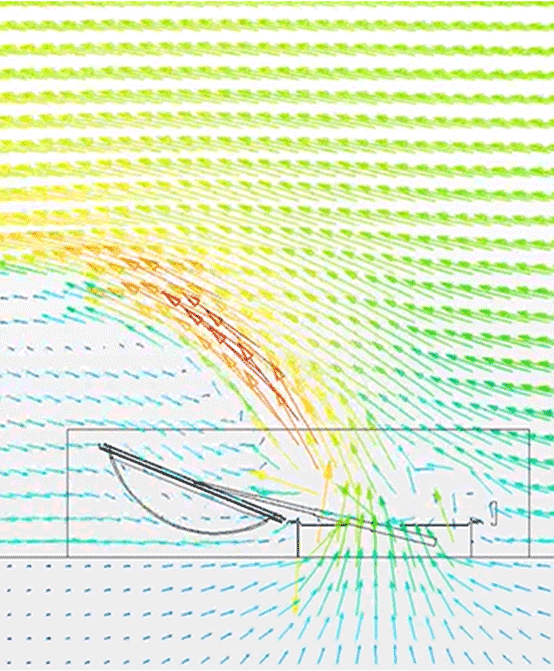

2016

Pancaldi e UNIMORE

È ancora ricerca e sviluppo. Si comincia analizzando il comportamento di sistemi zenitali di evacuazione fumo e calore ai fini di migliorarne il funzionamento. Ma è solo l'inizio.

2020

2020-Today: towards new goals, but with a new logo

Cosa riserva il domani? Difficile dirlo. Ci affidiamo alle nostre capacità e ai principi guida di Gianni e Luigi Pancaldi per interpretare al meglio i cambiamenti che si presenteranno. Nel frattempo, continuiamo a progettare e costruire lucernari fissi, apribili ed evacuatori naturali di fumo e calore sempre migliori, più sicuri e integrati nel design degli edifici.